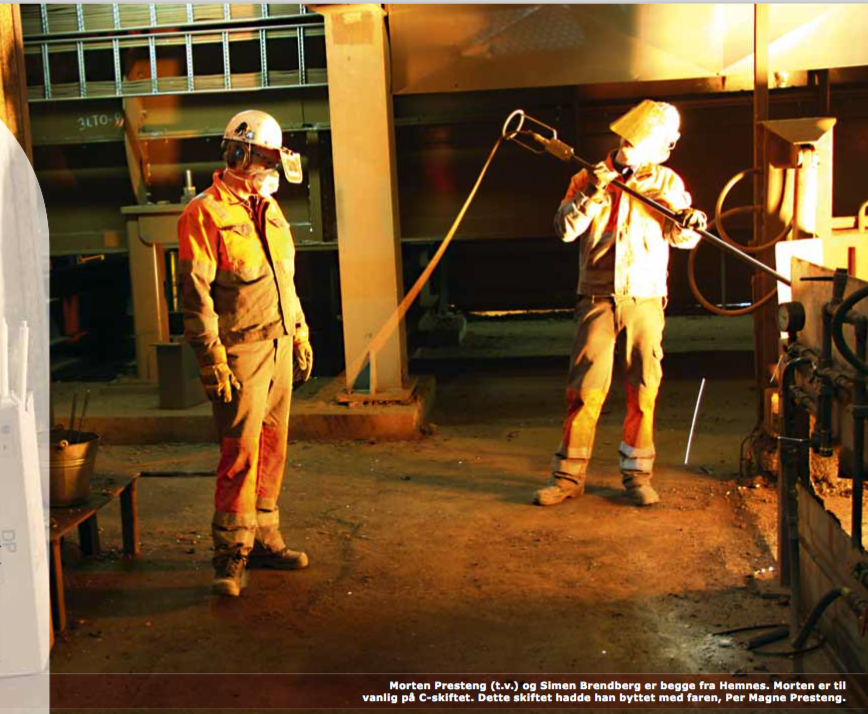

Morten Presteng (t.v.) og Simen Brendberg er begge fra Hemnes. Morten er til vanlig på C-skiftet. Dette skiftet hadde han byttet med faren, Per Magne Presteng

Gode ambassadører for stålverket

13 mars, 2009 9:16 Del Del

Det er kun fire av de sytten arbeiderne på Hemnes-skiftet som fremdeles bor på stedet, men over halvparten kan skilte med sterke bånd til Hemnes kommune. Her er de både fedre, brødre, sønner og svigersønner.

– Her syntes mig med tiden kunde være gjørlig at anlægge jernverk, sa Hans Nielsen Hauge allerede i 1803 under en av sine reiser i Rana.

Mer enn 200 år etter Hauges profeti er Hemnes-skiftet på jobb i ”verdens reneste stålverk” i Mo Industripark. Den spanskeide bedriften Celsa Armeringsstål AS (Celsa), produserer armeringsprodukter basert på smeltet skrap.

Husvarm

Han kommer hastende, i oransje arbeidshabitt med refleksstriper rundt armer og bein. På hodet sitter hjelmen med utallige klistremerker fra appelsiner som hemnesværingen Rolf Arne Brendberg har satt til livs i arbeidstiden.

Han har fått i oppdrag å være guide. Husvarm geleider han rundt produksjonslinjen i stålverket. Den høyreiste skikkelsen beveger seg kjapt som en røyskatt oppover trappene. Tre etasjer opp, over ei gangbru. Svimlende høyt opp. Stålverket ligger der, på størrelse med en fotballarena.

Kabinen

Fem rødglødende stålemner, strenger, kommer sigende ut av strengstøperiet.

– Strengene blir trukket ut av formen og skjæres i 6 – 13 meters lengder. Uregelmessigheter i kjølevannet kan i verste fall føre til at stålet ikke avkjøles nok. Da kan vi få gjennombrudd, at flytende stål trenger ut, forklarer han.

Brendberg følger konsentrert med på dataskjermene, der det kommer opp bilder fra overvåkningskameraene rundt om i produksjonen. Øynene følger prosessen og området ute i den enorme stålverkshallen.

– Vi må få inn mer strø, sier han over kommunikasjonsanlegget.

Strø er jernbjelker som legges mellom lagene når de ferdige stålemnene stables.

Krana

Kranfører Tor Bakkland entrer strekkmetalltrappene på utsiden av stålverket. Her bærer det rett til himmels. Oppe på taket åpnes det opp for en fantastisk utsikt. Dypt der nede, under den fuktige disen, ligger Mo i Rana. Inne i verket, i dunkel belysning, skimtes krana oppunder taket som Bakkland er på tur for å manøvrere. Luften er tett og man kan kjenne lukta av varmt stål.

Med den største selvfølgelighet manøvrerer han den digre korga med 70 tonn skrap inn over den glødende stålovnen. Denne gangen skal han fylle stålovnen på gammelmåten; – med toppchargering. Etter ombygging av stålverket i 2008 er den vanlige jobben for kranføreren å løfte opp skrapet på conveyoren, som mater stålovnen kontinuerlig med skrap.

Joystickene ligger trygt i nevene hans når han styrer. Bunnen åpnes, og den gapende kjeften slipper skrapet ned i ovnen. Som i helvetes forgård gløder metallet.

– Hold for ørene, sier Bakkland. Det hender det oppstår øredøvende smell når vi starter smeltinga.

Beskyttelsesskjermen kjøres ned foran ruta i krana.

Stålovn

Operatøren på stålovnen senker de glødende elektrodene ned i skrapet. Alt rister, en intens buldrende dur fyller stålverkshallen når høyspenten settes inn. Opp mot 40.000 kWt forbrukes i løpet av de 40 minuttene smelteprosessen tar.

– Det samme bruker jeg i huset hjemme på Hemnes i løpet av ett og et halvt år, sier Torgrim Brendberg.

Slagget, avfallsstoffene fra skrapjernet, flommer ut av ei luke øverst i ovnen. Prosessen skal opp i 1650 grader, og for å øke forbrenningen av karbonet, tilsetter de store mengder oksygen.

– Under smeltinga tar vi prøver av stålet, og analysene kommer umiddelbart inn på dataskjermen, forklarer Tor Einar Henriksen

– Nå ser jeg at oksygennivået er for høyt, og derfor tilsetter jeg Antrasitt. Det gjør at kullet skummer opp, og flyter ut med slaggen.

Skrapet er ferdig smeltet, og stålet tappes ned i øsen som settes under ovnen.

– Nå skal legeringene tilsettes, sier Henriksen. Det gjør de borte på øseovnen.

Den enorme øsa trekkes frem fra smelteovnen. Stålet bobler og skvulper. Arbeidet krever årvåkenhet og presisjon. Tonnevis med flytende stål og tunge øyelokk er ingen god kombinasjon, selv om du kan skilte med årelang erfaring og fagkompetanse.

Øseovnen

Per Magne Presteng betjener øseovnen sammen med lærlingen Simen Dale.

– Det slår aldri feil! utbryter Brendberg og peker på unggutten. Det er alltid de nyeste som blir mest skitten. Du må slutte å gni nevene opp i ansiktet. Gni dem i håret isteden, sier han og dunker den unge mannen kameratslig på ryggen.

Dale trives godt i industrien.

– Det verste er å stå opp i fire – femtida på nattmorran for å være på jobb klokka 05.30, sier han og gnir en skitten neve over panna.

– De vanligste legeringene inneholder karbon, ferrosilisium og mangan, sier Presteng. Det er mitt ansvar å sette den riktige blandingen inn i stålet.

Det syder og koker i øsa utenfor bua. Temperaturen i stålet bør ligge omkring 1585 grader.

– Kranføreren har meer oppe i taket, slik de gamle fiskerne hadde for å finne riktig posisjon for den beste fiskeplassen. Meene hjelper ham til å finne riktig posisjon på øsa når den skal inn på strengen, sier Brendberg

Et display oppe på veggen viser at 88,8 tonn flytende stål holder 1555 grader i den enorme øsa som dreier sakte inn på strengen samtidig som den tomme dreies ut. Det er klart for støyping.

– Per Arne Grønnesvik i bua der oppe styrer den delen.

Den gulhvite smeltemassen gjenspeiles i visiret til stålverksarbeideren der det renner ned i fordeleren.

– Herfra fylles de fem formene, kokillene. De smøres med rapsolje for at stålet skal gli lett gjennom. Vannkjølinga settes inn helt fra toppen, og strengen ”henger” loddrett ned, stadig påført vann, og trekkes videre i horisontal posisjon ut mot oss i sakskabinen, sier Brendberg.

Øsedørken

– Herfra har det luktet både fårikål og stekt småsei, sier Brendberg.

Geir Ivar Berget kan kunsten å pirre i smaksløkene til arbeidskompisene, når han tilbereder arbeidsmaten sin på minikjøkkenet.

– Værs`go, kaffen er klar, sier han.

Fra kaffekjelen puffer kaffeduften ut i bua.

Etter hver charge må øsene sjekkes og klargjøres på nytt. Rester av stål og slagg, tømmes ut fra den vel 80 tonn tunge korga. Berget manøvrerer det hele fra krana.

– Vi må være sikker på at innerterningen, røret fra bunnen av øsa og ned til ventilen, er åpen og hel. Alle deler må sjekkes, og alle detaljer blir nøye dokumentert ved innføring på et skjema, sier han.

Øsa varmes til rundt 1085 grader, og den er klar for ny charge.

– Kørven du ser på tur opp trappa der, er svigersønnen min, sier Berget.

– Det flyter hemnesblod i årene på han også.

Ole Martin Jacobsen har ekspertise på hele produksjonslinjen.

– Sånn der allsidige operatører blir kalt for skifthora. Vi bruker ikke begrepet, men alle kjenner betydningen.

Vel inne i bua går praten om løst og fast. Trond Johansen vokser litt da han bekrefter at:

– Ja, det er hemnesgener i meg også. De kommer fra farssida.

Han ser hoderistende nedover buksebeina sine, der svihullene sitter tett i tett.

– Folk flest vasker arbeidstøyet sitt. Vi må bare kaste det, sier han.

Klokka tikker mot arbeidsslutt for Hemnesskiftet. Fire slitne hemnesværinger finner veien ut til bilen for å ta på den 4,5 mil lange turen hjem. ”Det grønne stålet” blir en tanke grønnere når det kommer frem at Celsa legger vekt på at arbeiderne kan kjøre sammen til jobb. Ansatte fra samme distrikt settes i samme skift for å spare miljøet for unødig belastning av biltrafikk. Herav begrepet Hemnes-skiftet.

”Det grønne stålet”

Forrige sommer ble det foretatt store oppgraderinger ved stålverket ved Celsa Armeringsstål, dels for å imøtekomme miljøkrav, og dels for å øke produksjonskapasiteten. Fra sommeren 2008 har stålverket i Mo Industripark vært det reneste i verden. Consteel-prosessen gjør at en ikke trenger å åpne stålovnen for å fylle den. Derved fjernes de utslippene som dette har medført.

Alt av avgasser og støv går til det nye renseanlegget. Det som slippes ut av pipa er kun en milligram støv per kubikkmeter luft. Samtidig renser prosessen 95 prosent av kvikksølvet. Celsas forvarmingsprosess og nye renseanlegg er et pionerprosjekt i verdensmålestokk.

Bedriften er landets største på gjenvinning. Celsa Armeringsstål AS produserer det meste av armeringsstålet som brukes i Norden. I tillegg har Celsa et kombiverk for rett stang og kveilet materiale. Produksjonen er på 700.000 tonn stål, og 525.000 tonn armeringsprodukter i valseverket. Markedet er Norge og EU.

Fakta:

Prosessforskjeller gårdagens teknologi og Consteelprosessen:

• Chargeringen foregår kontinuerlig.

(mot gårdagens batch chargering)

• Skrapet smelter i badet slik at man unngår store kortsluttninger mot skrapet (mindre flimmer).

• Skrapet er forvarmet til ca. 300-350 grader i snitt.

• Ovnen åpnes ikke under chargering, dvs at røyken fra prosessen nesten i helhet ledes til det nye renseanlegget.

• Diffuse utslipp blir redusert til ett minimum.

• Problem med snø og is i skrapet er eliminert.

Hoveddata om Consteel:

• Ovnsdiameter 6,3 meter, kapsitet 121 tonn/time

• Consteel-conveyer har en total lengde på 80 meter, hvorav 40 meter forvarmingsdel og 40 meter pålastningssone.

Hoveddata om Renseanlegg:

• Luft til luftkjøler

• Posefilter

• Aktiv carbonfilter

Categorised in: MIP-Magsinet

Del Del